Präzision neu definiert in der Stanztechnik mit Mikrostanzen

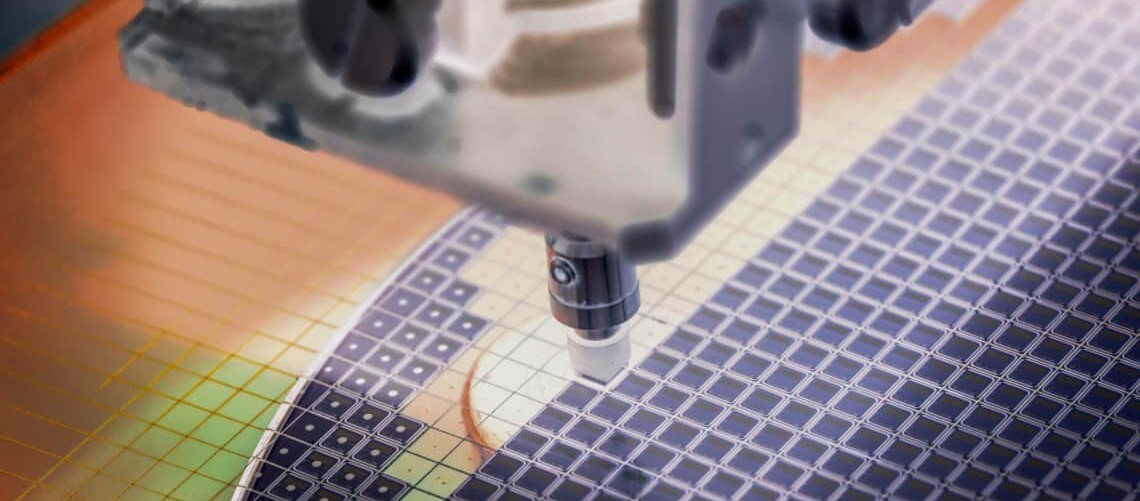

Das Mikrostanzen ist eine spezialisierte Erweiterung in der Stanztechnik, bei der der Prozess verkleinert wird, um ultrapräzise Abmessungen zu erreichen. Das Hauptmerkmal dieses Verfahrens ist die Größe des Stempels, die bis zu 0,1 mm betragen kann. Dieser Präzisionsgrad übertrifft bei weitem das, was mit herkömmlichen Stanzverfahren erreicht werden kann. Darüber hinaus arbeitet das Mikrostanzen mit einer Genauigkeit, die es ermöglicht, komplizierte, kleine Teile zu fertigen, ohne dass zusätzliche Arbeitsschritte wie Schleifen oder Endbearbeitung erforderlich sind. Dies führt zu einer erheblichen Reduzierung von Produktionszeit und -kosten.

Im Vergleich zu anderen Verfahren wie Laserschneiden oder Funkenerosion, auch bekannt als EDM (Electrical Discharge Machining), zeichnet sich das Mikrostanzverfahren durch seine Fähigkeit aus, Stanzteile in großen Mengen zu einem Bruchteil der Zeit und der Kosten herzustellen. Das Laserschneiden zum Beispiel ist hochpräzise, aber langsamer und teurer, so dass es sich weniger für große Produktionsserien eignet. EDM hingegen eignet sich hervorragend für die Herstellung komplexer Formen, hat aber mit einem höheren Durchsatz zu kämpfen und ist in Bezug auf Materialarten und -stärken begrenzt.

Ein weiterer Vorteil des Mikrostanzens ist seine Fähigkeit, eine Vielzahl von Materialien zu bearbeiten, darunter Metalle, Polymere und sogar hochmoderne Verbundwerkstoffe. Diese Vielseitigkeit macht es zu einer bevorzugten Methode für Branchen, die qualitativ hochwertige, kleine Teile benötigen, ohne dass die Materialintegrität oder die Produktionseffizienz beeinträchtigt werden.

Die vielfältigen Anwendungsbereiche der Stanztechnik - von der Elektronik bis zur Automobilindustrie

Die Einführung des Mikrostanzens ist besonders in Branchen zu beobachten, in denen Miniaturisierung und Präzision von größter Bedeutung sind.

In der Elektronikindustrie steigt die Nachfrage nach kleineren Komponenten mit der Weiterentwicklung der Unterhaltungselektronik und der Telekommunikationsgeräte weiter an. Das Mikrostanzen ermöglicht den Herstellern die effiziente Herstellung kleiner, präziser elektrischer Steckverbinder, Halterungen und Abschirmungskomponenten, ohne dabei Kompromisse bei der Genauigkeit einzugehen. Ein Beispiel für diese Anwendung ist die Herstellung von Smartphone-Komponenten wie Kameralinsen, Displayrahmen und SIM-Kartenfächer. Die Hersteller setzen auf das Mikrostanzen, um die komplizierten Teile herzustellen, die für Smartphones benötigt werden, bei denen jeder Millimeter in Bezug auf Platz und Leistung zählt.

Auch die Medizintechnik profitiert erheblich vom Mikrostanzen. Geräte wie Stents, implantierbare Geräte und komplizierte chirurgische Werkzeuge erfordern eine extrem hohe Präzision, um strenge Sicherheits- und Leistungsstandards zu erfüllen. Die Fähigkeit des Mikrostanzens, enge Toleranzen einzuhalten, stellt sicher, dass diese medizinischen Instrumente in ihrer Anwendung zuverlässig funktionieren und so die Ergebnisse und die Sicherheit der Patienten verbessern.

Im Automobilsektor spielt das Mikrostanzen eine Rolle bei der Herstellung von Sensoren, Steckverbindern und kleinen mechanischen Teilen, die für moderne Fahrzeuge unerlässlich sind, insbesondere im Zuge der Umstellung auf Elektrofahrzeuge und autonome Fahrtechnologien. Der zunehmende Einsatz von Mikroelektronik in Fahrzeugen erfordert die Herstellung kleinerer, präziserer Teile, die durch das Mikrostanzen effizient hergestellt werden können.

Bei all diesen Anwendungen unterscheidet sich das Mikrostanzen von anderen Verfahren für Zerspanung und Umformung durch seine Fähigkeit, hochwertige Teile mit minimalem Materialabfall und reduzierten Nachbearbeitungsschritten herzustellen. Dies macht das Verfahren nicht nur kosteneffizient, sondern auch umweltfreundlich, was in der heutigen Fertigungswelt ein entscheidender Faktor ist.

Die aktuellen Herausforderungen des Mikrostanzens in der Zerspanung und Umformung

Obwohl das Mikrostanzen zahlreiche Vorteile bietet, ist es nicht ohne Herausforderungen. Eine der Haupteinschränkungen ist der Verschleiß der Werkzeuge, der bei so geringen Toleranzen zu einem bedeutenden Faktor wird. Die beim Mikrostanzen verwendeten Stempel und Matrizen müssen mit äußerster Präzision gefertigt werden, und ihre Haltbarkeit wirkt sich direkt auf die Produktionseffizienz aus. Mit abnehmenden Abmessungen können selbst geringe Abnutzungserscheinungen zu erheblichen Abweichungen in der Genauigkeit führen, was eine konsequente Qualitätskontrolle erschwert.

Außerdem gibt es Einschränkungen bei den Materialien, die mit dieser Technik effektiv bearbeitet werden können. Das Mikrostanzen eignet sich im Allgemeinen besser für weichere Materialien wie Metalle, Kunststoffe und bestimmte Arten von Verbundwerkstoffen. Bei härteren Materialien wie hochfesten Stählen oder Keramiken kann es schwierig sein, sie zu stanzen, ohne dass es zu übermäßigem Werkzeugverschleiß oder Materialverformung kommt, was die Integrität des Bauteils beeinträchtigen kann. Bei komplexen Geometrien ist eventuell ein hybrider Ansatz erforderlich, der das Mikrostanzen mit ergänzenden Techniken - wie Laserschneiden oder EDM - kombiniert, um optimale Ergebnisse zu erzielen.

Zukunftsperspektiven des Mikrostanzens in Zerspanung und Umformung

Trotz dieser Herausforderungen werden durch Fortschritte in der Werkstoffkunde und der Werkzeugkonstruktion die Haltbarkeit und Leistung von Mikrostanzgeräten kontinuierlich verbessert. Innovationen wie Nanotechnologie, Hochleistungskeramik und Diamantbeschichtungen werden entwickelt, um härtere, verschleißfestere Werkzeuge zu schaffen, die den harten Bedingungen des Mikrostanzens standhalten. Diese Verbesserungen verlängern nicht nur die Lebensdauer der Werkzeuge, sondern ermöglichen auch die Bearbeitung härterer Werkstoffe bei geringerem Verschleiß- oder Verformungsrisiko, wodurch sich das Anwendungsspektrum des Mikrostanzens erweitert.

Darüber hinaus führt die Integration von Automatisierung und CNC-Technologie (Computer Numerical Control) zu bemerkenswerten Verbesserungen bei Präzision, Geschwindigkeit und Wiederholbarkeit. Diese fortschrittlichen Technologien ermöglichen hochpräzise Anpassungen während des Stanzprozesses und gewährleisten eine gleichbleibende Leistung bei großen Produktionsläufen. Infolgedessen wird das Mikrostanzen zu einer zunehmend wettbewerbsfähigen Alternative zu herkömmlichen Stanz- und Bearbeitungsmethoden, insbesondere in Branchen, die sowohl Präzision als auch Effizienz in großem Maßstab erfordern.

Wie KI die nächste Generation des Mikrostanzens in Zerspanung und Umformung prägt

Das Mikrostanzen stellt einen bedeutenden Fortschritt im Bereich der Zerspanung und Umformung dar und bietet ein Maß an Präzision und Effizienz, mit dem herkömmliche Stanztechniken und andere Verfahren nicht mithalten können. Da die Industrie zunehmend kleinere, genauere Komponenten verlangt, wird die Fähigkeit des Mikrostanzens, qualitativ hochwertige Teile in großem Maßstab zu produzieren, zu einem entscheidenden Faktor.

In Zukunft wird die Mikrostanztechnik wahrscheinlich eine noch größere Rolle in Branchen spielen, die eine hochpräzise Großserienfertigung von Kleinteilen erfordern. Die Integration von künstlicher Intelligenz (KI) in den Prozess wird zu weiteren Verbesserungen bei Effizienz, Präzision und Anpassungsfähigkeit führen. KI kann die Konstruktion von Werkzeugen optimieren, Echtzeitanpassungen während der Produktion verbessern und eine vorausschauende Wartung ermöglichen, die Ausfallzeiten reduziert. Diese Fortschritte werden das Mikrostanzen noch kostengünstiger und skalierbarer machen. Branchen wie die Luft- und Raumfahrt, erneuerbare Energien und die Produktion tragbarer Elektronik könnten diese KI-gestützte Technologie zunehmend übernehmen und so neue Möglichkeiten in der Präzisionsfertigung erschließen.